Depuis 2015, l’IUT d’Épinal innove en développant une activité de recherche autour du traitement thermique du bois par pyrolyse douce, via la plateforme WOHTOC. Cette activité a pour objectif de produire du bois matériau résistant aux attaques fongiques sans ajout de produits chimiques et/ou de produire un combustible biomasse pré-traité, ainsi adapté aux unités de production énergétique.

Cette implantation est portée par le Laboratoire d’Étude et de Recherche sur le Matériau Bois (LERMAB, Unité de recherche UL, sous contrat INRAE) et soutenue par le Laboratoire d’Excellence Artemis.

Le personnel – Plateforme WOHTOC

Pr. Mathieu Pétrissans (Université de Lorraine)

Pr. Anélie Pétrissans (Université de Lorraine)

Dr. Baptiste Colin (Université de Lorraine)

M. David Bienaimé, Ingénieur de recherche d’exploitation d’instruments en appui à la formation et à la recherche (Université de Lorraine)

Collaboration Internationale :

Pr. Wei-Hsin Chen, NCKU, National Cheng Kung University, Taïwan

Pr. Rafael Qurino, GSU, Georgia Southern University, USA

Conférence de chercheurs étrangers à l’IUT d’Épinal

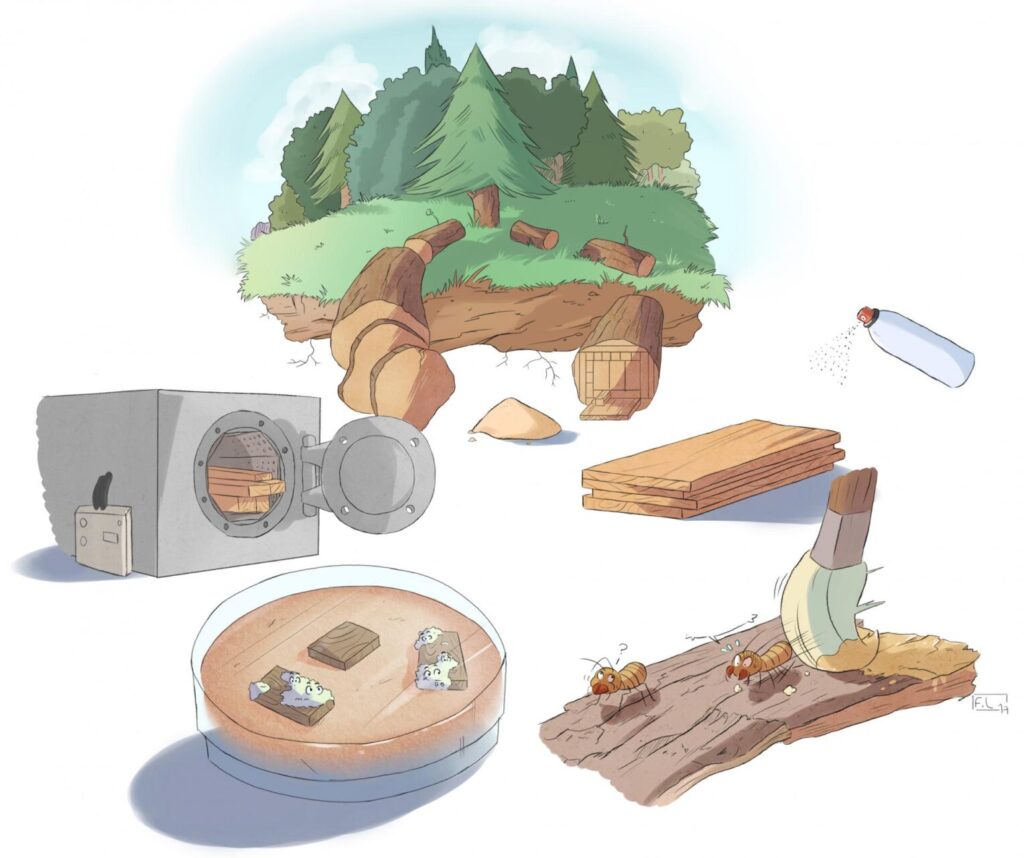

Le traitement thermique du bois

Le traitement thermique du bois

En pleine crise pétrolière, dans les années 1976 à 1977, débutent des travaux dans les Ecoles des Mines de Paris et de Saint Etienne, sur le traitement thermique du bois. Ces études sollicitées par l’Etat Français avaient pour but de développer des énergies renouvelables à partir de matière végétale. Parmi les végétaux étudiés le bois sembla être le plus intéressant. La première approche du traitement thermique du bois fut donc énergétique. Quelques années plus tard, apparut le bois dit Torréfié, dont les promoteurs furent Bourgois et Guyonnet (1988) de l’Ecole des Mines de Saint Etienne. Ce matériau était considéré comme étant une source énergétique située entre le charbon et le bois de chauffage. Dans les années 80 les mêmes chercheurs qui avaient mis au point le bois Torréfié étudièrent les effluents gazeux et liquides issus du procédé ainsi que le matériau solide. C’est ainsi que des propriétés intéressantes, comme l’augmentation de la stabilité dimensionnelle ou la durabilité face aux attaques fongiques, furent mises en évidence. La voie énergétique fut abandonnée au profit de la production d’un nouveau matériau, dénommé à présent bois Rétifié.

Le principe du traitement repose sur une pyrolyse ménagée à une température inférieure à 250°C, sous atmosphère inerte contrôlée. D’un point de vue physico-chimique, les nouvelles propriétés du bois résultent de la dégradation sélective des principaux polymères du bois (hémicelluloses, cellulose et lignine). Durant le traitement sont obtenus dans les fumées de nombreux sous-produits, comme de l’eau, du dioxyde de carbone, du furfural, de l’acide acétique et du méthanol ; au sein du matériau on note aussi la forte dégradation des hémicelluloses et la modification du réseau polymère de la lignine.

Un nouveau matériau

Le nouveau matériau ainsi produit a des nouvelles propriétés intéressantes. De couleur claire, le bois devient foncé le rapprochant ainsi de la teinte des bois exotiques. La stabilité dimensionnelle, après une reprise d’humidité et séchage, est très nettement améliorée. Le bois est donc plus stable en présence d’eau, il ne se déforme plus. Enfin, de façon très notable, le bois devient résistant à l’attaque des champignons et pourritures (à l’exception de celles et ceux présents au contact du sol). Le matériau est donc naturellement protégé contre ce type d’attaque sans avoir recours à l’imprégnation de produits chimiques toxiques.

Le bois traité thermiquement peut donc être utilisé en intérieur en présence d’atmosphères humides ou en extérieur (hors contact du sol) sans subir de détériorations.

Un prétraitement utile à la filière énergie

La contrepartie de ce traitement est l’affaiblissement des propriétés mécaniques, en raison de la dégradation d’une faible partie des biopolymères (10% en masse). Cet affaiblissement ne remet pas en cause son utilisation comme bois d’œuvre, bardage, terrasses, etc. Cet inconvénient peut même devenir un atout si l’on considère le bois traité thermiquement comme un matériau pré-traité pour la filière énergie. En effet l’utilisation du bois dans la filière énergie industrielle passe obligatoirement par sa division en solides de petites tailles. Le bois doit être broyé avant d’être injecté dans des chaudières, gazéifieur ou autre. Cette étape est très énergivore et délicate à mettre en place sur une ressource ligocellulosique comme le bois. Après traitement thermique le broyage devient facilement réalisable pour des coûts d’exploitation fortement amoindris. La diminution de la résistance mécanique et la faible reprise en eau facilitent la division du bois.

Contexte des travaux WOHTOC

Notre projet s’inscrit dans la production de matériaux bio-sourcés, biodégradables, pour remplacer les bois imprégnés chimiquement en voie d’interdiction. Le procédé utilisé, le traitement thermique, est un procédé innovant à faible impact environnemental et économe.

Ce procédé de production est connu depuis les années 1980, une demi-douzaine de technologies différentes ont été développées. Malgré ce fort développement ce produit peine à gagner des parts de marché sur celui des bois imprégnés dont il vise la substitution.

Deux raisons principales peuvent être retenues pour expliquer ce manque d’engouement des clients : malgré la qualité intrinsèque du produit et son faible impact environnemental, l’offre sur le marché économique est insatisfaisante en raison de la disparité de sa qualité, mais aussi par la grande difficulté à produire un matériau compétitif en raison des quantités de rebus, et des retours clients. Un verrou technologique subsiste donc : le contrôle de la qualité du produit final. Ce verrou est la conjoncture d’une mauvaise maitrise du processus de transfert thermique dans la pile de bois à traiter, d’une mauvaise connaissance du processus de thermo dégradation (incapacité de déterminer le temps du traitement) et de l’impact de l’intensité de traitement sur les nouvelles propriétés conférées au bois. Il en résulte un matériau hétérogène en qualité dans la charge traitée. Il semblerait que dans l’historique de la mise au point de ce procédé innovant, un déficit au niveau du changement d’échelle ait eu lieu, pour que cette filière industrielle se retrouve sans aucun dispositif de contrôle et de conduite des fours.

Notre démarche vise à lever ce verrou technologique. L’approche modèle que nous proposons doit permettre de maîtriser le temps de traitement, la qualité du produit et son homogénéité. Au final des gains en termes de qualité mais aussi en termes de coût de production et d’impact environnemental ou d’empreinte carbone (diminution de la consommation d’énergie) sont attendus. Une analyse du cycle de vie et d’empreinte carbone sera réalisée.

Il est ainsi possible de chiffrer le gain entre un four non piloté et un four piloté (C’est le projet de ce programme) :

- réduction de 50% des rebus de cuisson (conduite du four),

- réduction de 80% des retours clients (contrôle qualité),

- optimisation des cycles de cuisson engendrant une réduction des coûts d’exploitation de 30% (durée du traitement).

Au final une réduction du coût global de production de 20 à 40% est attendue rendant ainsi le procédé compétitif face à l’industrie du bois imprégné.

La modélisation de la cinétique de thermo dégradation doit nous permettre, en fonction de l’intensité de traitement désirée, de déterminer avec précision le temps de traitement. Calculé au plus juste il est source d’économie d’énergie et donc de réduction d’impact environnemental et d’empreinte carbone. Il permet également de monter un business plan plus sérieux en affinant le temps et le coût de l’amortissement de l’outil de production qui est une source de bonne gestion de l’outil, de gain de compétitivité et de gain de part de marché. La production d’un produit de qualité homogène et certifiée, sera une force de développement du produit pour conquérir de nouveaux utilisateurs et de nouveaux marchés.

Équipements pilotes

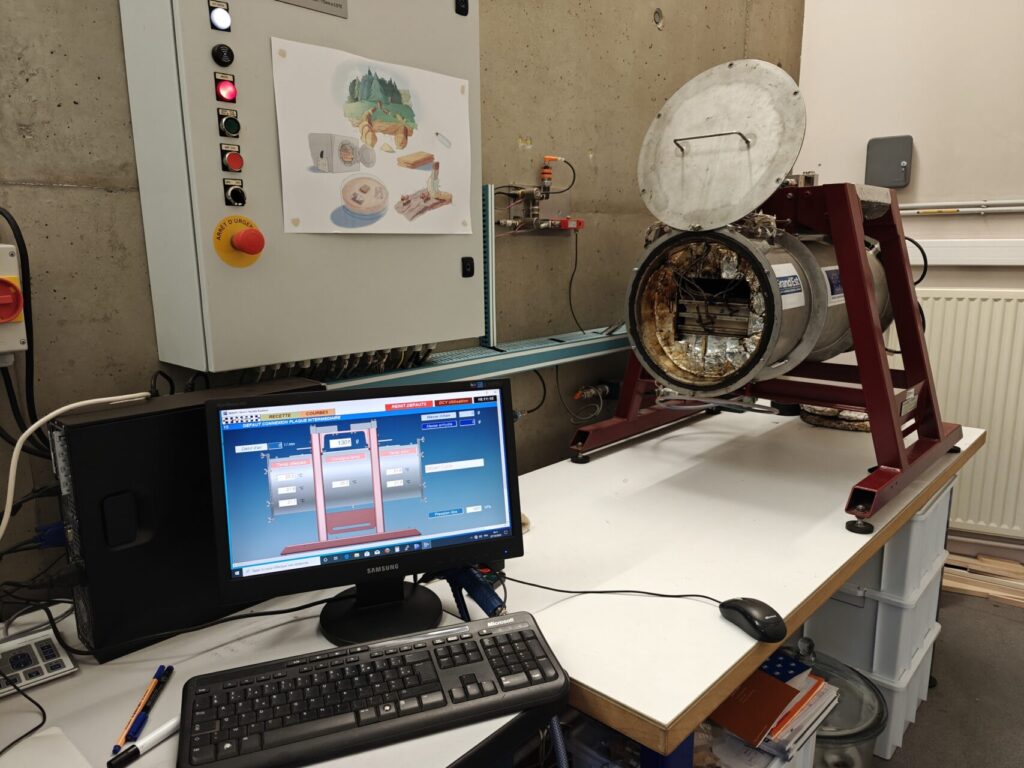

Pilote de traitement thermique multiflux

Traitement sous azote, air, vapeur d’eau ou mélange de ces gaz préchauffés à la température du four. Traitement de 10 planches de dimensions 300x100x30 mm3 de l’ambiante à 250 °C avec profil de température programmable. Mesure de la température de l’enceinte et des planches par thermocouples de type T. Détection du taux d’oxygène sur l’évacuation des gaz.

Four de traitement thermique par conduction avec mesure de masse en continu.

Traitement sous vide par pompe à vide à anneau liquide (200 hPA) ou sous balayage d’azote. Traitement de 2 planches de dimensions 600x170x22 mm3 de l’ambiante à 230 °C avec profil de température programmable. Mesure de la température des plaques chauffantes et des planches par thermocouples type T. Mesure de la masse par pesons avec résolution de 0,1 g

Réacteur cylindrique (de diamètre 92 mm et de hauteur 154 mm.)

Inséré dans un four régulable en température entre l’ambiante et 400 °C avec profil de température programmable. Le réacteur peut être balayé à l’azote ou à l’air. Un doigt de gant à l’intérieur du réacteur permet l’acquisition du profil de température interne.

Équipements de caractérisation

1. Préparation d’échantillons

Broyeur à couteaux Retsch SM 100 (1500 tr/min – collecteur 5L – grilles 0.5, 1 et 4 mm

Broyeur IKA A10 (volume 50 mL) avec couteaux et marteau

Sélection granulométrique : Tamis acier inoxydable diamètre 200 mm (mailles 45 µm, 63 µm, 125 µm, 250 µm, 500 µm, 1 mm, 2 mm, 4 mm)

Séchage :

Étuve Heratherm OGS400 ThermoScientific (volume 420 L). Régulation de la température entre 50 et 250 °C.

Étuve Binder FED56 (volume 60 L). Régulation de la température jusqu’à 300 °C.

2. Mesure des propriétés

Comportement thermique

Thermobalance TGA2 Mettler Toledo (avec Grand Four + logiciel STARe. Creusets de 70 à 900 µL.) Température de l’ambiance à 1100 °C, vitesse de chauffe 0,02 à 150 K/min, précision ± 1 K. Balance pour pesée jusqu’à 1 g, résolution 1 µg, précision 0,005 %. Balance maintenue à 18 °C par Minichiller 300 Huber.

Thermobalance STA 449 F3 Jupiter + logiciel Proteus. Creusets de 0.3 à 3.4 mL. Température de l’ambiance à 1600 °C, vitesse de chauffe 0.001 à 50 K/min, précision ± 0.001 K. Balance pour pesée jusqu’à 35 g, résolution 0.1 µg. Possibilité de fonctionnement sous vide, sous air, sous azote ou mélange de gaz. Possibilité d’équiper la thermobalance d’une canne DSC pour mesures en ATG-DSC

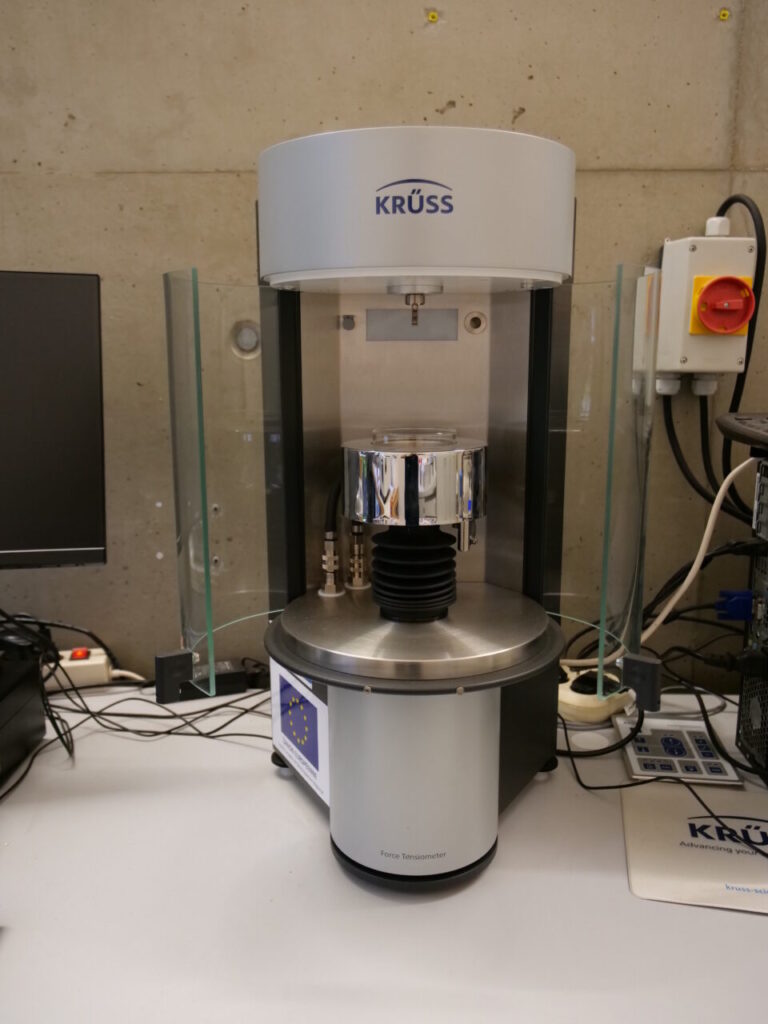

Mouillabilité des solides, tension de surface des liquides :

Tensiomètre Krüss K12 Mk6. Mesure des angles de contact statique et dynamique (angle avançant et retrait) entre un liquide et un solide. Mesure de la tension de surface de liquides par la méthode de Wilhelmy (plaque de platine). Mesure de la tension interfaciale liquide-liquide par la méthode de Wilhelmy (plaque de platine). Plage de mesure de 0,01 à 500 mN/m. Vitesse de 1 à 12 mm/min. Portée max 110 g. Mesure et contrôle de la température de 30 à 70 °C à l’aide d’un bain thermostaté.

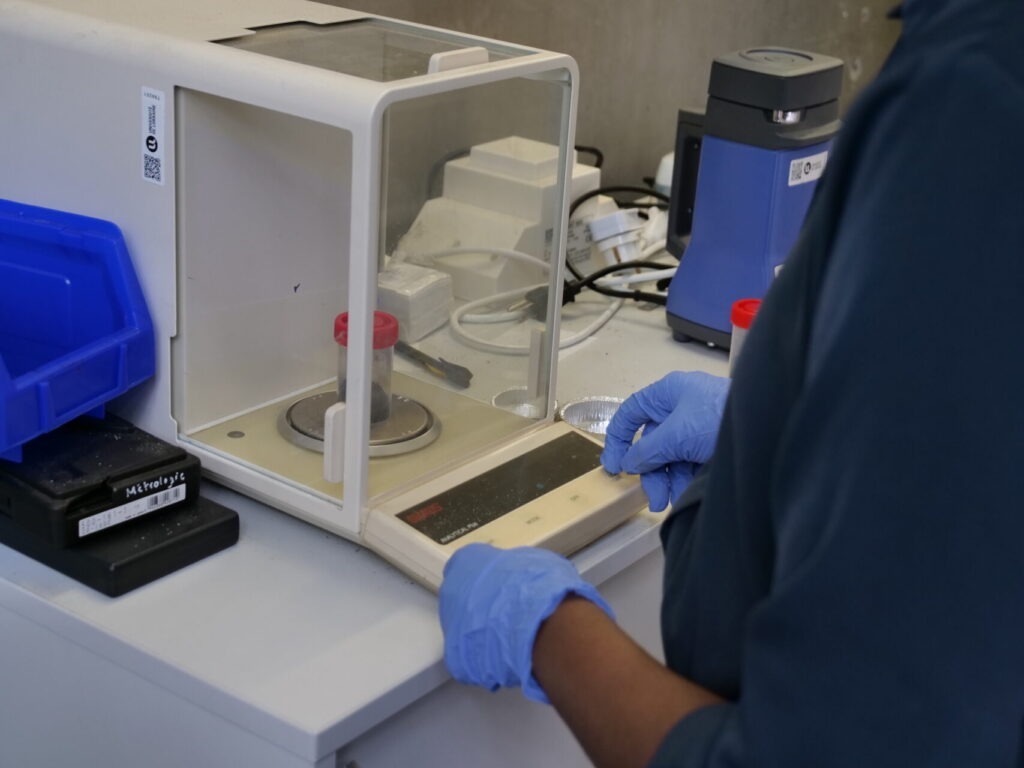

3. Petits équipements divers

- Balance Scaltec SAC 51 (portée 200 g, résolution 0,01 g).

- Balance Kern 572 (portée 24100 g, résolution 0,1 g).

- Balance analytique Ohaus Analytical Plus AP250D (résolution 0,01 mg jusqu’à 52 g et 0,1 mg jusqu’à 210 g).

- Conductimètre Hanna Dist 3 (conductivité 0 à 2000 µS/cm, résolution 1 µS/cm, précision ± 2 % pleine échelle ; température 0 à 50 °C, résolution 0,1 °C, précision ± 0,5 °C).

- 2 lecteurs de thermocouples portables double entrée RS55II avec thermocouples type K et système d’acquisition.

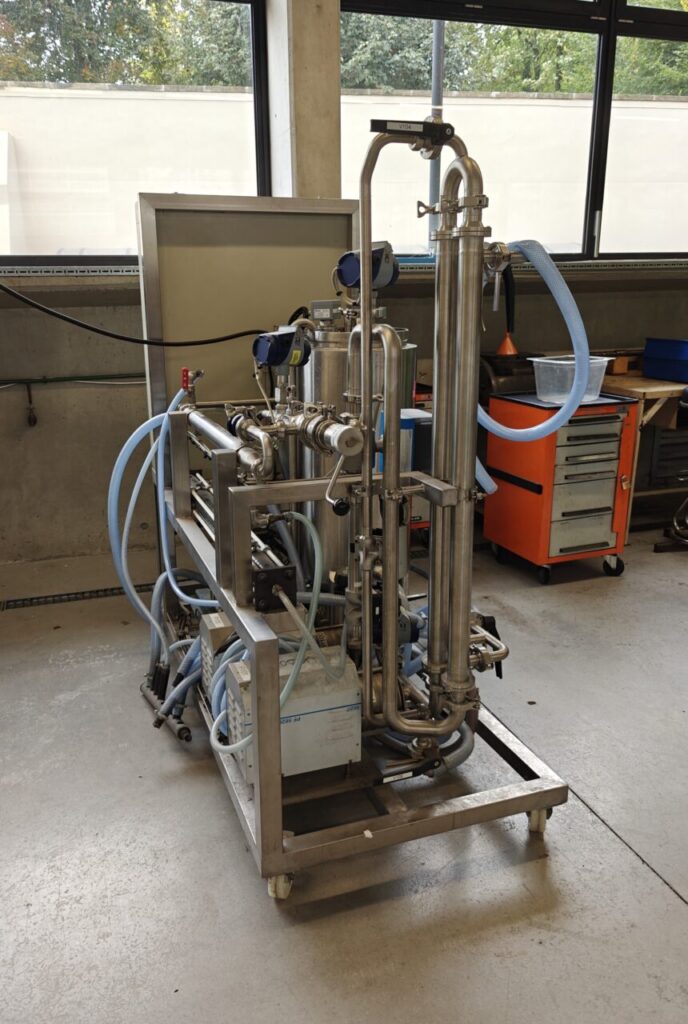

4. Équipements de production de fluide

Générateur d’azote Absoger Micro 500+, fourniture azote à 8 bar, débit de 2,60 Nm3/h avec pureté de 99,9 % (2,26 Nm3/h pour 99,95 % et 1,38 Nm3/h pour 99,99 %). Analyseur ANAO2F24.

Osmoseur Inverse de la production d’eau pure.

Contact

PLATEFORME WOHTOC

Mathieu PETRISSANS

Professeur des Universités

mathieu.petrissans@univ-lorraine.fr

Sujet de recherche :

Préservation du bois

Procédés de traitement thermique

Pré-conditionnement de la biomasse

Cinétiques thermodégradation

Mouillabilité des matériaux

Rayonnement international

Anelie PETRISSANS

Professeur des Universités

anelie.petrissans@univ-lorraine.fr

Sujet de recherche :

Procédés torréfaction du bois

Chemins réactionnels de la thermodégradation

Modélisation

Intelligence artificielle

Rayonnement international

Baptiste COLIN

Maître de Conférences

baptiste.colin@univ-lorraine.fr

Sujet de recherche :

Traitement thermique du bois

Dégradation des composants ligno-cellulosiques

Torréfaction de la biomasse

Pyrolyse de la biomasse

Combustion de la biomasse

Evolution des propriétés des matériaux

David BIENAIME

Ingénieur de recherche d’exploitation d’instruments

en appui à la formation et à la recherche

david.bienaime@univ-lorraine.fr